在旋转与热量的精密舞蹈中,每一个参数都关乎着最终产品的命运。

在塑料制品加工领域,滚塑工艺因其能够生产大型、复杂、中空且一体成型的制品而独树一帜。然而,想要生产出高质量的滚塑箱,成品率是关键衡量指标。

通过多年实践发现,加热、冷却和旋转这三个核心工艺环节的精准控制,直接决定了滚塑箱的最终质量和成品率。

01加热工艺控制

加热是滚塑过程的起点,也是影响产品质量的基础环节。加热工艺的核心在于温度控制的精确性和加热时间的科学性。

以最常用的聚乙烯(PE)材料为例,其滚塑成型通常需要将模具加热至220-260℃的温度区间。这个温度范围需要精确控制,温度过高会导致原料分解,温度过低则会使原料熔融不充分。

温度曲线的设计尤为重要。研究表明,聚乙烯在粉末熔融过程中,粉末颗粒之间滞留的空气会形成气泡。这些气泡的消失并非由于浮力作用,而是因为气泡中的空气逐渐融合在熔融的塑料熔体中。因此,加热过程的控制对消除制品中的气泡至关重要。

加热时间取决于制品壁厚,较厚的制品需要较长的加热时间,可能持续半小时到一小时以上。这时必须防止材料的热氧化和性能降低,通常通过在聚乙烯中加入抗氧化剂来预防。但当材料被加热到过高温度或加热时间过长时,抗氧化剂也会失效。

智能化温度控制系统的应用大大提高了加热精度。某企业通过引入PLC智能温控系统,将温度波动控制在±2℃以内,显著提升了产品质量稳定性。

02冷却过程管理

冷却阶段是滚塑成型中决定产品内部结构稳定性的关键环节。冷却过程不仅影响产品的结晶度和物理性能,还直接关系到生产效率和成品率。

冷却速率需要精确把控。过快的冷却会导致制品产生内应力,引发开裂;过慢的冷却则会影响生产效率。通常,降温速率需控制在5-10℃/min为宜。

滚塑工艺中有四种常用的冷却方法:仅用空气冷却、空气/水/空气组合冷却、水雾/空气冷却以及仅用水喷洒冷却。

•仅用空气冷却:这种方法能消除水带来的生锈和污染物问题,冷却较慢,易于控制产品尺寸,但会延长生产周期。

•空气/水/空气冷却:这是最常用的冷却形式,先以空气冷却至产品开始结晶或结晶完成,再用水进行短时间冷却(1-5分钟),最后再用空气冷却至气体吹干模具。

•水雾/空气冷却:如果水雾足够微细,不会使模具冷却产生急剧变化,整个冷却过程可以运用水雾。

冷却速度对产品性能有显著影响。当聚乙烯熔体被迅速冷却时,其粘度迅速增加,晶粒生长受阻,结晶度降低。缓慢冷却的制品则具有较高的密度。生产过程中需要根据产品性能要求选择合适的冷却速度。

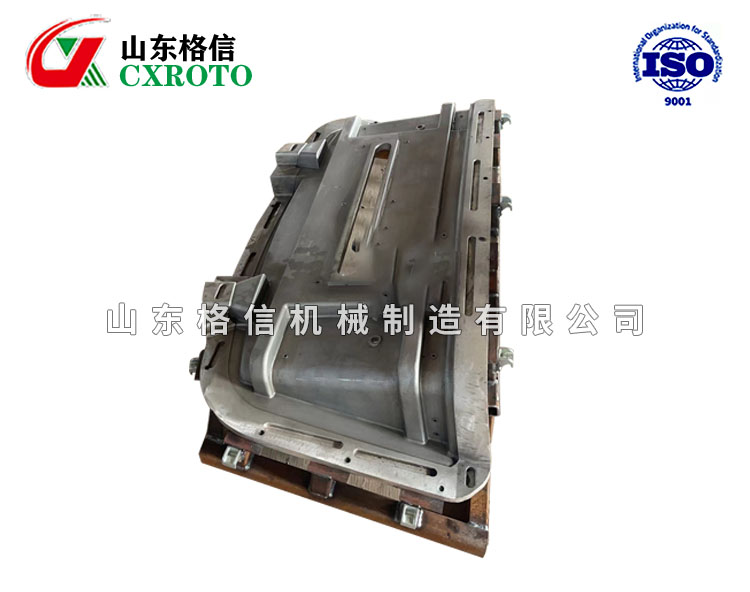

03旋转参数优化

旋转过程是滚塑工艺区别于其他塑料加工技术的核心特征。旋转参数的优化关系到原料分布的均匀性、壁厚一致性以及复杂结构的成型能力。

旋转过程涉及两个相互垂直的轴线的运动:公转和自转。对于聚乙烯滚塑,典型的旋转速度设定为公转5-15r/min、自转3-10r/min。通过双轴旋转产生的离心力,确保原料均匀覆盖模具内壁。

转速的精确控制至关重要。现代滚塑设备通过伺服电机驱动的旋转平台,能将转速精度控制在±0.1r/min。这种高精度的旋转控制,能使大型容器的壁厚均匀度从传统工艺的±15%提升至±5%,良品率从78%提升至96%。

旋转过程中,主轴与副轴的速度比需要根据产品形状进行优化。对于对称性较强的产品,公转与自转的速度比可以较小;而对于结构复杂或有深腔结构的产品,需要调整速度比,以确保原料能到达模具的每一个部位。

模具的平衡性也极为关键。不均匀的模具分布会导致旋转不稳定,影响原料分布的均匀性。因此,需要把滚塑模具固定在模架适当的位置,并调整模架的平衡。

换向技术是提高壁厚均匀性的有效手段。在加热和冷却过程中都换向一次,换向要迅速,且正转、反转时间通常相同。

总结与展望

随着技术进步,智能化控制系统正在改变滚塑工艺的生产方式。PLC智能温控系统、伺服电机驱动旋转平台等先进技术的应用,使得加热、冷却和旋转三个核心环节的控制精度大幅提高。

未来,随着Rotolog等工艺诊断系统的推广应用,生产过程中能够实时监测模具内部温度变化,进一步优化工艺参数。

三项核心工艺的精密协同控制——加热提供均匀熔融,旋转实现原料均匀分布,冷却决定最终性能——共同构筑了滚塑箱高成品率的坚实基础。